Konfigurasi rasuk merujuk kepada struktur dan persediaan rasuk berputar yang menyokong penghasilan fabrik spunbond dan meltblown dalam jentera bukan tenunan. Dua jenis konfigurasi rasuk yang paling biasa dalam mesin spunmelt ialah sistem rasuk tunggal dan rasuk berganda, dan memahami cara konfigurasi ini mempengaruhi produk akhir adalah penting bagi pengeluar yang bertujuan untuk mengoptimumkan kecekapan dan prestasi fabrik.

Mesin bukan tenunan spunmelt sering dilihat sebagai penyelesaian kos efektif untuk menghasilkan fabrik spunbond pada kapasiti yang lebih rendah. Konfigurasi rasuk tunggal biasanya terdiri daripada satu unit penyemperitan utama dan satu set muncung berputar. Reka bentuk ini mengehadkan lebar pengeluaran dan daya pemprosesan talian, tetapi ia masih boleh menghasilkan fabrik berkualiti tinggi yang sesuai untuk pelbagai aplikasi, termasuk produk kebersihan seperti lampin, gaun perubatan dan topeng muka. Fabrik yang dihasilkan daripada sistem rasuk tunggal cenderung sangat seragam dari segi pengagihan gentian dan konsistensi berat. Walau bagaimanapun, kapasiti pengeluaran dikekang kerana persediaan rasuk tunggal memerlukan lebih banyak masa untuk menutup lebar fabrik yang diingini, yang boleh menyebabkan kelajuan lebih perlahan dan keluaran terhad. Ini mungkin bukan isu bagi pengeluar yang menyasarkan pasaran khusus dengan volum yang lebih rendah, tetapi untuk operasi berskala lebih besar, daya pengeluaran mungkin menjadi halangan.

Sebaliknya, sistem rasuk berkembar menawarkan fleksibiliti yang lebih besar dan kapasiti pengeluaran yang lebih tinggi. Dengan dua rasuk berfungsi serentak, sistem ini membolehkan penghasilan gulungan fabrik yang lebih luas pada kelajuan yang lebih pantas. Konfigurasi rasuk berganda amat bermanfaat untuk pengeluar yang perlu memenuhi permintaan volum tinggi, seperti dalam pengeluaran produk perubatan dan kebersihan atau aplikasi industri seperti dalaman automotif dan geotekstil. Sistem ini biasanya lebih cekap dari segi pengeluaran fabrik, kerana ia boleh menghasilkan jaringan yang lebih luas dalam satu laluan. Walau bagaimanapun, peningkatan lebar dan kelajuan juga memperkenalkan cabaran tertentu. Walaupun daya pengeluaran yang lebih tinggi boleh menghasilkan peningkatan kecekapan pengeluaran, ia kadangkala boleh menyebabkan kos kualiti fabrik berkurangan sedikit jika mesin tidak ditentukur dengan betul. Lebar web yang lebih besar dan kelajuan pengeluaran yang lebih pantas memberi lebih tekanan pada proses berputar, dan sedikit variasi dalam konsistensi aliran cair atau pembentukan gentian boleh mengakibatkan ketidaksempurnaan pada fabrik.

Di luar hanya kapasiti, pilihan antara sistem rasuk tunggal dan berganda juga memberi kesan kepada sifat mekanikal fabrik, seperti kekuatan tegangan, pemanjangan dan ikatan gentian. Fabrik yang dihasilkan pada mesin rasuk berkembar cenderung mempunyai kekuatan dan ketahanan yang lebih baik disebabkan oleh peningkatan liputan gentian. Walau bagaimanapun, ini kadangkala boleh membawa kepada fabrik yang lebih keras, yang mungkin tidak diingini untuk aplikasi tertentu yang memerlukan bahan yang lebih lembut atau lebih fleksibel. Contohnya, produk seperti lampin bayi atau gaun pembedahan mungkin memerlukan fabrik yang bukan sahaja kuat tetapi juga ringan dan lembut untuk disentuh. Pengilang perlu melaraskan tetapan mesin dengan teliti untuk mengimbangi sifat mekanikal fabrik dengan spesifikasi penggunaan akhir yang diperlukan.

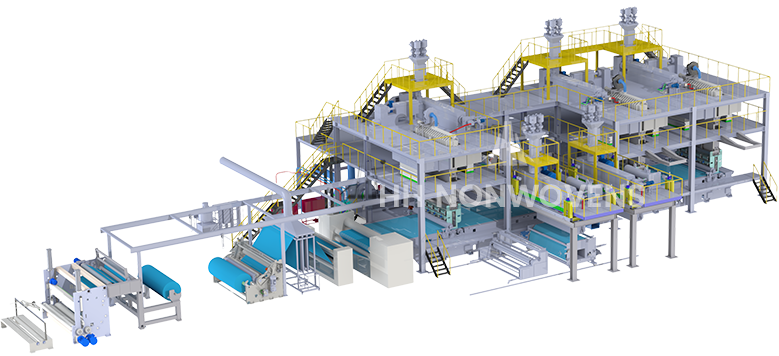

Satu lagi pertimbangan utama ialah keupayaan untuk menghasilkan fabrik berbilang lapisan. Dengan sistem rasuk berganda, pengeluar mempunyai lebih banyak pilihan untuk menggabungkan lapisan berbeza fabrik spunbond dan meltblown, membolehkan pengeluaran fabrik SMS, SMMS atau SSMMS dalam satu larian. Keupayaan berbilang lapisan ini adalah penting untuk mencipta fabrik dengan sifat unik, seperti kecekapan penapisan yang dipertingkatkan, kelembutan dan daya serap, menjadikan mesin rasuk berkembar sebagai pilihan pilihan untuk aplikasi seperti topeng muka perubatan dan bahan penapisan udara. Penyepaduan berbilang lapisan meningkatkan kerumitan proses pengeluaran, tetapi ia juga membuka kemungkinan baharu untuk mencipta fabrik berprestasi tinggi yang memenuhi piawaian industri yang ketat.

Tahap automasi mesin juga memainkan peranan penting dalam sejauh mana konfigurasi rasuk memberi kesan kepada kecekapan pengeluaran dan kualiti fabrik. Mesin spunmelt lanjutan, sama ada rasuk tunggal atau berganda, menggabungkan sistem kawalan automatik yang menggunakan PLC dan antara muka skrin sentuh untuk memantau dan melaraskan parameter utama seperti suhu, aliran udara dan ketegangan gentian. Sistem ini membantu memastikan kualiti fabrik yang konsisten, walaupun pada kelajuan tinggi. Walau bagaimanapun, walaupun sistem rasuk berkembar boleh menyediakan pengeluaran yang lebih pantas dan cekap, sistem ini juga memerlukan mekanisme kawalan yang lebih canggih untuk mengelakkan isu seperti keterjeratan gentian atau pembentukan web yang tidak sekata, yang boleh menjejaskan integriti fabrik. Oleh itu, mengekalkan penentukuran mesin yang betul dan penyelenggaraan berkala adalah penting untuk memastikan kedua-dua sistem rasuk tunggal dan berganda terus memberikan prestasi optimum dari semasa ke semasa.

English

English